大连模具加工过程中需要用到哪些工具和设备?

发布日期:2024-11-11 00:00 来源: 点击:

大连模具加工是制造业中非常重要的一个环节,关系到产品的质量和成本。只有加强对模具加工的管理和控制,才能提高产品质量、降低生产成本,提升企业的竞争力。模具制作对于各种行业,如汽车、家电、电子、航空航天等都是非常关键的。

随着制造业的发展和技术的进步,模具加工行业也在不断创新和发展。模具加工技术的不断提升,使得模具的精度和质量得到了很大的提升,为各种行业的发展提供了坚实的基础。模具加工不仅是一种技术活动,更是一种产业链的延伸和发展,相关行业的发展也离不开模具加工的支持。

大连模具加工过程中需要用到哪些工具和设备?

一、模具加工的切削工具

1.铣刀

类型及用途

立铣刀:立铣刀是模具加工中常用的刀具之一。它的圆柱形状带有螺旋刃,可沿轴向或径向进行切削。在模具加工中,立铣刀用于加工平面、侧面、台阶、槽等各种形状。例如,在加工模具型腔的侧面和底面时,根据型腔的深度和精度要求选择合适直径和长度的立铣刀,通过数控编程实现精确的轮廓加工。

球头铣刀:球头铣刀的刀刃形状为球形,主要用于加工模具中的曲面和复杂形状。由于其刀具形状,球头铣刀能够很好地贴合模具的曲面,实现高精度的曲面加工。比如在汽车覆盖件模具的加工中,球头铣刀可对复杂的车身曲面进行精细加工,使模具表面达到设计要求的光洁度和精度。

玉米铣刀:玉米铣刀的刀刃类似玉米形状,有多个切削刃。它的特点是切削效率高,适合粗加工阶段快速去除大量材料。在模具加工中,当需要对大型模具毛坯进行大面积的材料去除时,玉米铣刀能发挥很好的作用,例如大型压铸模具的粗加工。

2.车刀

类型及用途

外圆车刀:外圆车刀主要用于车削模具零件的外圆柱面。在模具加工中,对于一些轴类零件,如导柱、顶杆等,外圆车刀可以精确地控制其直径尺寸和表面光洁度。通过调整车刀的切削参数,可以加工出不同精度要求的外圆表面。

内孔车刀:内孔车刀用于车削模具零件的内孔。例如在加工模具的套筒类零件或有内孔要求的零件时,内孔车刀可根据内孔的尺寸和精度要求进行加工。内孔车刀有多种类型,如通孔车刀和盲孔车刀,分别适用于不同的内孔加工情况。

螺纹车刀:螺纹车刀用于在模具零件上加工螺纹。在模具中,一些需要连接或固定的部位会有螺纹结构,如模具的固定螺栓孔或定位销孔。螺纹车刀可根据螺纹的规格和精度要求,在车床上精确地加工出各种标准或非标准的螺纹。

3.钻头

类型及用途

麻花钻头:麻花钻头是常见的钻头类型,用于在模具零件上钻孔。在模具加工中,无论是为了安装定位销、冷却通道还是其他结构部件,都需要用到麻花钻头进行钻孔操作。麻花钻头有不同的直径规格,可以满足各种孔径的加工需求。

深孔钻头:当模具需要加工深度较大的孔时,就需要使用深孔钻头。例如在一些大型模具的冷却系统中,需要钻深度较大的冷却孔,深孔钻头可以有效地完成这类加工任务。深孔钻头在加工过程中需要特殊的冷却和排屑措施,以保证钻孔的质量和效率。

中心钻头:中心钻头用于在轴类模具零件的端面上加工中心孔。中心孔是后续车削加工的定位基准,中心钻头能够准确地加工出符合精度要求的中心孔,为车削加工提供精确的定位。

二、模具加工的量具

1.卡尺

类型及用途

游标卡尺:游标卡尺是一种简单而常用的量具,它可以测量模具零件的外径、内径、长度、深度等尺寸。在模具加工的各个阶段,游标卡尺用于对零件的初步尺寸测量。例如,在粗加工后,可以用游标卡尺快速检查零件的尺寸是否接近设计尺寸,以便及时调整加工工艺。

数显卡尺:数显卡尺在功能上与游标卡尺相似,但具有数字显示功能,测量结果更加直观准确。在模具精加工阶段,数显卡尺可用于更精确的尺寸测量,其精度一般可达到0.01mm,对于一些对尺寸精度要求较高的模具零件,数显卡尺能够提供更可靠的测量数据。

2.千分尺

类型及用途

外径千分尺:外径千分尺主要用于测量模具零件的外径尺寸,精度比卡尺更高,一般可达 0.001mm。在模具加工中,对于一些高精度的轴类零件或圆形模具零件的外径测量,外径千分尺是必不可少的量具。例如,在模具的导柱、型芯等零件的精加工后,需要用外径千分尺精确测量其外径尺寸,以确保尺寸精度符合设计要求。

内径千分尺:内径千分尺用于测量模具零件的内径尺寸。它的结构和使用方法与外径千分尺略有不同,但同样具有高精度的测量能力。在加工模具的套筒类零件或有内孔的零件时,内径千分尺可以精确测量内孔的尺寸,保证内孔的尺寸精度和圆柱度。

3.三坐标测量仪

原理及用途

测量原理:三坐标测量仪是基于空间坐标测量原理,通过探测头在三个相互垂直的坐标轴方向上的移动来测量模具零件的三维尺寸和形状误差。它可以精确测量模具零件上任意一点的坐标位置,进而计算出各种尺寸和形状参数。

应用场景:三坐标测量仪在模具加工中用于高精度的尺寸和形状检测。在模具精加工完成后,尤其是对于复杂形状的模具型腔和曲面,三坐标测量仪能够全面准确地测量其尺寸精度和形状精度,如轮廓度、圆柱度、平面度等。例如,在注塑模具的型腔和型芯加工完成后,使用三坐标测量仪对其进行测量,可以确保模具的尺寸和形状符合设计要求,从而保证注塑产品的质量。

三、模具加工的机床设备

1.数控铣床

工作原理及特点

工作原理:数控铣床是通过数控系统控制铣刀在三个坐标轴(X、Y、Z)方向上的运动,按照预先编制好的程序对模具零件进行铣削加工。在加工过程中,铣刀高速旋转,通过工作台在不同方向上的移动,实现对模具零件的平面、侧面、槽、型腔等多种形状的加工。

特点及优势:数控铣床具有高精度、高自动化程度的特点。它能够精确地控制铣刀的运动轨迹,实现复杂形状的加工。与传统铣床相比,数控铣床的加工精度更高,加工效率也大大提高。在模具加工中,数控铣床广泛应用于模具的粗加工和精加工,尤其是对于形状复杂的模具型腔和曲面的加工,数控铣床是主要的加工设备之一。

2.数控车床

工作原理及特点

工作原理:数控车床通过数控系统控制车刀在两个坐标轴(X、Z)方向上的运动,对旋转的模具零件(通常是轴类零件)进行车削加工。在加工过程中,工件绕自身轴线旋转,车刀沿轴向和径向移动,实现对零件的外圆、内孔、螺纹等加工。

特点及优势:数控车床的精度和自动化程度较高,能够实现复杂轴类模具零件的高精度加工。它具有加工精度高、生产效率高、加工质量稳定等优点。在模具加工中,数控车床主要用于模具中的轴类零件,如导柱、顶杆、型芯轴等的加工。

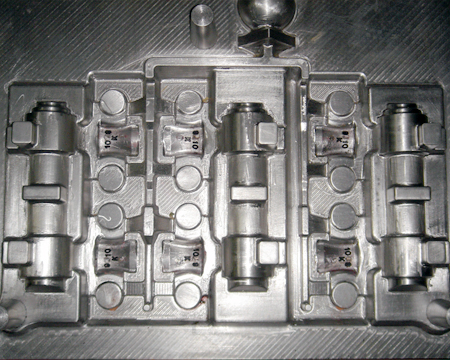

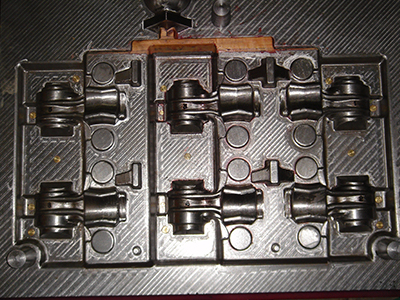

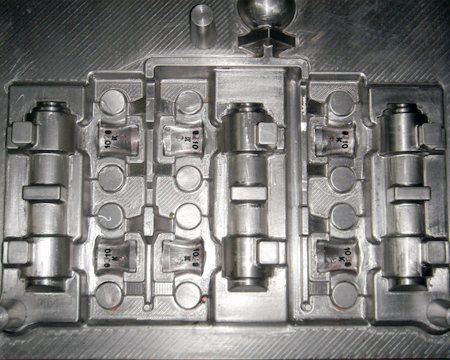

模具加工的过程包括设计、制造和加工三个主要环节。根据客户的需求和产品设计要求,工程师会进行模具设计,确定模具的形状、尺寸和结构。然后,开始制造模具的模型,并根据设计图纸进行加工和组装。对模具进行严格的检验和测试,确保模具的质量达到要求。

在模具加工过程中,数控机床是起着关键作用的设备之一。数控机床通过预设的程序和指令,可以精确控制加工设备进行加工操作,从而实现各种复杂的加工要求。数控机床的使用不仅提高了模具加工的精度和效率,还大大降低了人工成本和生产周期,使模具加工更加智能化和自动化。